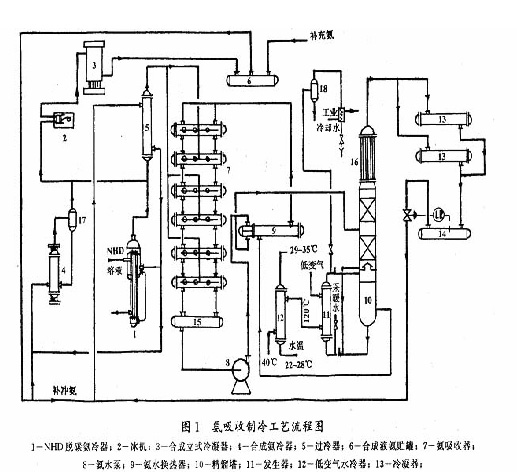

氨吸收制冷工艺流程见图1。

氨吸收制冷工艺流程主要由吸收、精馏、冷凝、节流膨胀、蒸发等组成。来自氨蒸发器制冷后的—8℃蛊(约0.2MPa)同合成车间来的部分气氨汇合,先进入过冷器与1.5MPa的液氨换热,再进入吸收器组,由稀氨水溶液(浓度30%,温度46℃)吸收,吸收反应热由低于28℃的冷却水带走。吸收后的浓氨水(42%)溶液流入浓氨水贮槽,然后由氨水泵把浓氨水打入溶液换热器,与来自精馏塔底的稀氨水溶液换热,浓氨水被加热至接近泡点温度(92℃)后进入精馏塔中部,喷淋在波纹填料上,与上升的氨水进行热质交换,本身浓度变稀,再流入发生段。精馏塔顶浓度99.8%以上的氨气少部分经回流冷凝器冷凝下来,大部分去冷凝器,氨气由循环冷却水冷凝成高压液氨。由低变系统来的166℃变换气供给发生器热量,加热精馏塔底溶液。塔底的稀溶液,经溶液换热器与浓氨水溶液换热降至46℃后,去吸收器吸收气氨,增浓至42%,流量为64t/h。又从精馏塔顶放出高压氨气经冷凝后供用户使用。浓、稀氨水如此不断循环。

2 系统改进情况

(1)精馏塔原设计高度为28m(利用原二次碳塔),因回流冷凝器安装在塔顶难度大,根据实际情况将精馏塔割掉9m,改造后连同回流冷凝器的高度共为23 m。塔顶回流冷凝器改为波纹管式冷凝器,面积也由原来的709m2减为250m2。

(2)浮阀型塔板改为刺孔板波纹填料。

(3)真空泵改为蒸汽喷射泵。

(4)低变气管道上新配蒸汽管线,目的是当低变气停车时,快速送入高压蒸汽,以保证精馏塔发生器的温度不下降,同时避免氨吸收系统出现大的波动。

(5)液氨贮槽增设一次表,液氨输送管道安装自调阀。

3 氨吸收制冷开车情况

装置于2000年4月底安装结束,5月1日正式开车。在很短的时间内就转入正常生产。到5月 3日已生产出制冷剂(液氨)10~13m3/h(折合氨7t/h左右)。冷冻量大约为9.1×106kJ/h。

装置开车前,造气NHD碳和合成车间氨冷器用8台冰机(4月底)。5月氨吸收制冷正常后,冰机由8台减至4~5台。由于采取液氨通过过冷器过冷等措施(由40℃降至20℃以下),同时合成立式冷凝器热负荷大大减轻,氨冷器出口压力由0.26MPa降至0.2MPa,出口循环气温度由0℃降至—3℃左右。

4 氨吸收制冷系统改进设想

目前氨吸收制冷量没达到设计的10.8t/h,主要原因如下。

(1)低变气入精馏塔发生器温度没达到设计值(166℃)。主要是发生器前洗涤水进洗涤水加热器温度偏低。设计为120~130℃,而实际为104℃。因此取走的热量相对多些。解决此问题的方法是将642炭黑水换热器由并联改为串联,尽可能多回收炭黑水的余热,将炭黑水排放温度降到80℃以下(现在为90℃)。去气化炉急冷室的水及各级分离器加水不宜过多。

(2)现用的氨水换热器面积为168m2。生产运行表明,此换热器换热面积偏小,影响换热,去吸收器的氨水温度在70%的负荷下达到56℃(设计46℃),浓氨水进精馏塔的温度只有72℃ (设计92℃),影响了精馏塔的生产能力。

(3)此系统投油量应尽量调到7.5~8t/h(现7.2t/h),以增加更多的余热提供给氨吸收装置。另外,结合我厂中低低变换工艺流程特点,当催化剂老化或其他原因造成变换气CO含量偏高时,可以考虑向变换系统添加高压蒸汽的方法,这样不仅能变换气出口CO含量,同时为氨吸收制冷提供更多的热量。

5 本装置设计用水量和实际用水量比较

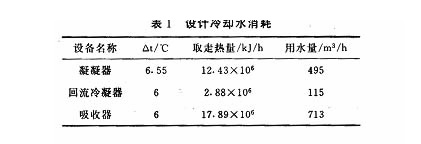

10.8t/h液氨设计冷却水消耗情况见表1。

从表1可以看出,设计冷却水消耗总量为1323 m3/h,即每吨液氨设计消耗冷却水量为 122.5 m3。

现实际氨吸收制冷液氨量只有7 t/h左右,总用水量应为857.5 m3/h。

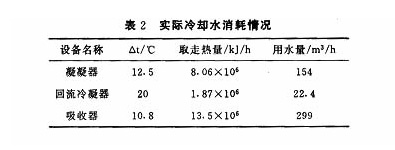

7t/h液氨实际冷却水消耗情况见表2。即7t/h液氨实际消耗冷却水量为475.4m3/h。

根据以上比较可知,实际用水量要比设计用水量少得多,用水量少的主要原因一是氨吸收制冷系统冷却水的换热面积设计富裕量大,实际每台换热器冷却水出入口的温差△t>10℃,回流冷凝器的温差△t甚至可达到20℃;二是入冷却器上水温度为22℃,较低(设计为28℃)。

如果碳系统改造不采用氨吸收制冷,精馏塔发生器所用的热量(1.8×107kJ/h)也靠低变气水冷器移走,其用水量至少需880m3/h;而氨吸收制冷开车后,冷却水只需260m3/h。另外,合成冰机停用3~4台后,相应立式冷凝器冷却水减少500m3/h。以上数据表明,氨吸收制冷用水依托老厂改造其综合用水量反而少些。

6 氨吸收制冷工艺的特点

(1)用氨吸收制冷时氨水泵的电耗经计算为65kW•h,比压缩制冷节约电耗。

(2)设备简单,容易加工制造,除氨水泵外都是静置设备,全部可以露天安装。

(3)操作弹性大,一般适用于(400~1200)×104kJ/h的规模,能在30%~110%设计范围内正常运行。

(4)装置投资和操作费用随蒸发温度的升高。

我厂利用余热进行氨吸收制冷[(840~1280)×104kJ/h],总投资大约280万元,针对 NHD碳的匹配至少节省4台8AS17型冰机及配套设备、厂房等,节省投资约150万元。通过计算表明,由于采用氨吸收制冷工艺多投入的工程资金,不到一年时间即可收回。

另外,夏季合成氨蒸发器出口气温度在同等条件下,由过去的0℃下降到—2℃左右,同时减少入合成塔循环气量,会带来更可观的经济效益。

从目前运行效果来看,氨吸收制冷工艺用于NHD碳,设备简单,经济实用,操作方便,为低品位热能的回收开辟了新的途径。